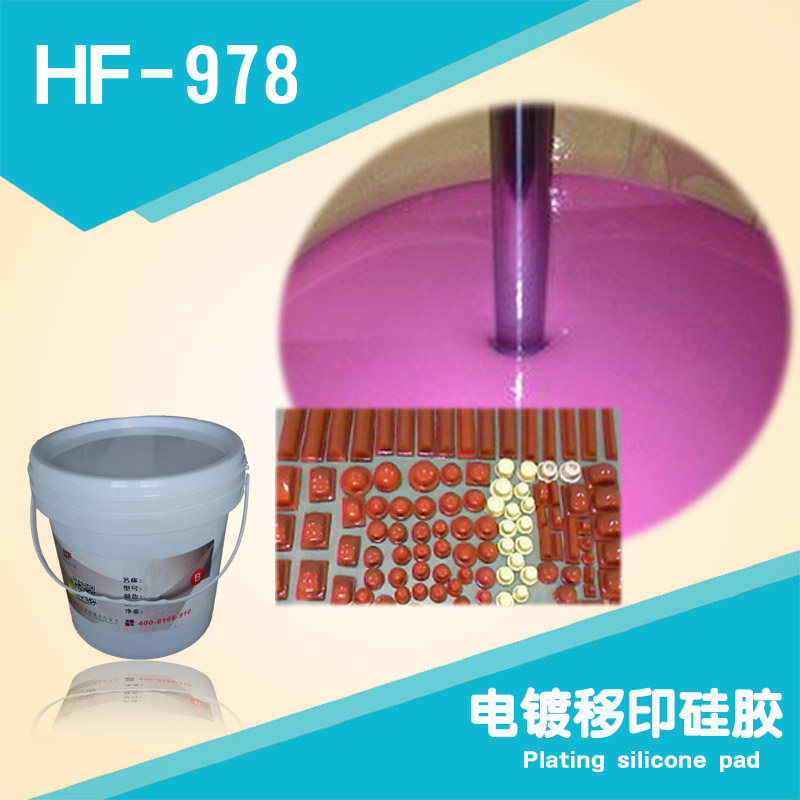

加成型移印胶浆制作硅胶胶头小白教程 咨询联系13662816580(微信同号)

按照产品说明书规定的比例,使用电子秤准确称取适量的硅胶和固化剂。例如,若使用加成型 1:1 配比的硅胶,称取 100 克硅胶的同时,需称取 100 克固化剂。

将称好的硅胶倒入搅拌容器中,然后缓慢加入固化剂。在添加固化剂过程中,开始用搅拌棒进行搅拌。搅拌时应沿着一个方向匀速搅拌,尽量避免产生过多气泡,搅拌时间一般为 3-5 分钟,直至硅胶与固化剂充分混合均匀,颜色一致。

若需要添加色膏,在硅胶与固化剂初步混合后,加入适量色膏,继续搅拌,使色膏均匀分散在混合液中。色膏添加量根据所需颜色深浅确定,一般从少量开始尝试添加,避免颜色过深。

真空脱泡

将搅拌好的硅胶混合液倒入真空机的真空罐内,注意不要装得太满,以免在抽真空过程中液体溢出。

启动真空机,开始抽真空。随着真空度逐渐升高,硅胶混合液中的气泡会逐渐逸出。观察真空罐内液体情况,当气泡不再大量产生,且液体表面基本平整时,说明脱泡效果较好。整个脱泡过程一般持续 5-10 分钟,具体时间根据硅胶混合液量和真空机性能而定。

灌模

将经过真空脱泡处理的硅胶混合液缓慢倒入准备好的模具中。倒入时,尽量沿着模具边缘缓缓注入,避免混合液直接冲击模具底部产生新的气泡。若模具结构复杂,可使用漏斗辅助灌模,确保硅胶能均匀填充模具各个角落。

灌模过程中,若发现模具内有气泡附着在型腔表面,可使用细小的针或牙签轻轻挑破气泡,使其排出。也可以再次将灌好模的模具放入真空机中进行短时间二次脱泡,进一步消除气泡,但需注意时间不宜过长,以免硅胶开始固化。

固化

灌模完成后,将模具放置在合适的环境中进行固化。固化条件因硅胶类型而异,缩合型硅胶一般在室温(25℃左右)下固化,时间约为 2-6 小时;加成型硅胶若采用室温固化,时间可能需要 12-24 小时,若想加快固化速度,可采用加热固化方式,如在 60℃-80℃的烘箱中固化 1-2 小时。在固化过程中,要保持模具放置平稳,避免震动和移动,以免影响胶头成型质量。

脱模

待硅胶完全固化后,即可进行脱模操作。首先,小心地将模具从放置处拿起,观察胶头与模具的结合情况。对于一些简单形状的模具,可直接用手轻轻掰动模具,使胶头与模具分离。若模具与胶头粘连较紧,可使用脱模工具,如薄型的塑料撬棒或橡胶脱模器,从模具边缘轻轻插入,逐步将胶头撬起脱离模具。

在脱模过程中,要注意力度均匀,避免对胶头造成损伤。对于复杂形状的模具,可能需要按照一定顺序逐步拆除模具部件,以顺利取出胶头。取出后的胶头,检查其表面是否光滑、有无缺料、气泡等缺陷。若存在轻微缺陷,可使用刀具或砂纸进行适当修整;若缺陷严重,则需重新制作胶头。